Kunststoffwerk Katzbach GmbH & Co. KG

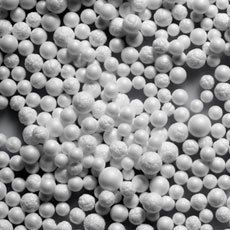

Die Entwicklung und Herstellung recycelbarer Formteile aus Partikelschaumstoffen ist unsere Kernkompetenz. Expandierte Kunststoffe kennen und verstehen wir, mit ihnen beschäftigen wir uns täglich intensiv.

Seit 1972 schäumen wir für international führende Unternehmen u.a. in den Bereichen Automobilbau, Gebäudeisolation, sowie für die Nahrungsmittel-, Verpackungs- und Transportindustrie Formteile aus expandiertem Polystyrol (Airpop® / Styropor, EPS), Polypropylen (EPP), Polyethylen (EPE), Neopor® und weiteren Werkstoffen.

Viele Grupor® Formteile finden ihre Anwendung im Automobil, bei Sport und Freizeit-Aktivitäten, bei Wärmeisolierungen, in Geräten und Behältern, Ladungsträger und sonstigen Verpackungen.

Der Vielfalt der Anwendungen sind dank modernsten Materialien und Produktionsverfahren beinahe keine Grenzen gesetzt. Als einer der größten Innovationsführer in der Branche sind wir Experte für technische Kunststoffschäume und deren Anwendungsmöglichkeiten.

Die Marke Grupor®

Die Marke Grupor® bürgt für beste Material- und Verarbeitungsqualität Wir schäumen Formteile aus expandiertem Polystyrol (EPS, Airpop® / Styropor), Polypropylen (EPP), Polyethylen (EPE) und Neopor®.

Die Möglichkeit der Formgebung sind dank modernsten Produktionsverfahren und Materialien beinahe unbegrenzt. Grupor® Formteile sind Bestandteil Ihres täglichen Lebens, sie begegnen Ihnen auf Schritt und Tritt, auch wenn sie nicht immer ersichtlich sind.

Optimierte Fertigungsprozesse auf modernsten Formteilautomaten

Grupor® Hartschaumstoff - Formteile werden auf modernsten Formteilautomaten geschäumt. Nur wirtschaftlich optimierte Fertigungsprozesse garantieren, nebst der Qualität der geschäumten Formteile, die nachhaltige Kundenzufriedenheit.

Das Kunststoffwerk Katzbach verfügt über einen großen Maschinenpark modernster Formteilautomaten. Vom Klein- bis hin zum Großautomaten wird jedes Formteil auf dem jeweils optimalen Automaten wirtschaftlich maßgeschneidert geschäumt.

Konstruktion und Entwicklungen für diverse Branchen

Als Entwicklungspartner der Automotive-, Elektro-, Nährmittel- und Bauindustrie, sowie vielen weiteren hier im Einzelnen nicht aufgeführten Branchen, entwickeln wir mittels 3D-CAD (Catia, Mechanical Desktop, Inventor) virtuelle Modelle für die später zu fertigenden Formteile. In unserer Entwicklungsabteilung werden eigene und auch von unseren Kunden beauftragte Konstruktionen entwickelt und designed.

Ob es sich nun um Stossfänger, Füllstücke oder Gepäckablagen aus expandiertem Polypropylen für die Automobilindustrie, um den EPS-Kern (Airpop® / Styropor) eines Schutzhelmes für die Helmproduktion oder um eine Einlage aus expandiertem Polyethylen in einer Transportbox oder einem Ladungsträger handelt - es gibt beinahe nichts was unsere Konstrukteure in den letzten 40 Jahren nicht konstruiert hätten. Unsere Datenschnittstellen übernehmen bestehende Kundendaten und entwickeln diese weiter. Dieses Vorgehen ist äußerst effizient und spart unseren Kunden eine Menge Zeit und Kosten.

Erstellen von Funktionsmodellen im Musterbau

Nachdem die Entwicklungsarbeit im Konstruktionszentrum abgeschlossen ist, werden mittels modernsten CNC-Bearbeitungszentern, oder auch traditionell per Hand, Funktionsmodelle im Musterbau erstellt.

Den Funktionsmodellen kommt eine große Bedeutung zu. Sie sind ausschlaggebend für die Kundenfreigabe und des darauf folgende Produktionsstarts. Ebenfalls wird bereits im Musterbau die Serienfähigkeit des Formteils geprüft.

CNC-Präzisionsfrästeile im Kundenauftrag oder zur Bemusterung von Formteilen innert kürzester Zeit. Dieses Leistungsmerkmal zeichnet uns aus. Die durchgängige Entwicklungs- und Produktionsorganisation sowie die hohe Fertigungstiefe - alles unter einem Dach - ermöglicht uns ein Maß an Flexibilität die seinesgleichen sucht.

Der hauseigene Formenbau garantiert größtmögliche Flexibilität

Basis für die exakte Fertigung eines jeden Formteils aus Partikelschaumstoffen ist das Schäumwerkzeug. Unser hauseigener Formbau, mit 40-jähriger Erfahrung im Werkzeugbau, spezifiziert unter Berücksichtigung vieler Kriterien, wie z.B. Qualität, Langlebigkeit, Maßgenauigkeit, Kosten, etc. das Schäumwerkzeug.

Die Herstellung des Werkzeugs obliegt ebenfalls der Abteilung Formenbau. Die Planung und Herstellung der Schäumwerkzeuge im firmeneigenem Formenbau stellt die stetige Weiterentwicklung und die Know-how Sicherung dieses überaus wichtigen Bereiches sicher und garantiert größtmögliche Flexibilität und Unabhängigkeit.

Eigenes Prüflabor sichert kontinuierliche Qualität

Permanente Kontrolle und Überwachung der produzierten Formteile gewähren höchste Produktkontinuität. Im Prüflabor werden sämtliche relevanten Daten erhoben, Brandversuche gefahren oder Proben aus laufenden Produktionschargen untersucht, vermessen und protokolliert.

Das Labor untersteht der Abteilung Qualitätssicherung und wird durch deren Mitarbeiter betrieben.

Finale Endkontrolle und Logistik

Die Abteilung Logistik führt nochmals eine finale Endkontrolle durch, bevor die Formteile verpackt und für den Versand bereitgestellt werden.

Um für Transportnotfälle gerüstet zu sein, unterhalten wir nebst unseren Kontakten zu diversen Spediteuren, auch einen eigenen Fuhrpark mit drei LKW-Zügen.